注塑加工轮与普通的机加工齿轮相比,具有着显著的生产区别,普通的机加工齿轮是在专用齿轮机床上切削加工而成,且为特定任务规定尺寸,而注塑齿轮是在齿轮的模腔中注塑成形,模腔用线切割加工,尺寸大小在注模冷却后会收缩,二者有本质区别,那么注塑加工的齿轮有哪几个生产步骤呢?

1、设计注塑齿轮

注塑齿轮要在模腔成形,因此提前设计非常重要,因为注塑成型很难与机械加工一样提供准确精密的公差,这一事实导致设计更大的难度,模腔内部的温度和湿度会导致模具注塑过程中发生不同比例的收缩或膨胀,受这些因素影响,注塑齿轮的设计需要对变量进行准确把控,利用计算机辅助设计,对模具的各项参数达到更准确的计算。

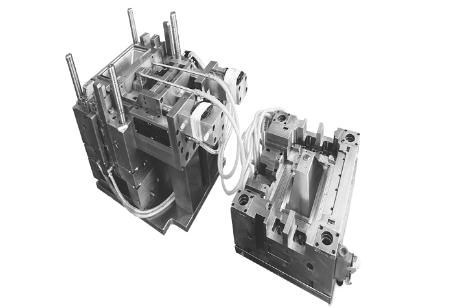

2、制作注模装置

齿轮经过计算机准确设计后,下一步骤是制作注模装置,齿轮的注模装置需要良好的热稳定性,滑套表面必须经过硬化处理,方可承受高压注塑作业,部分注模装置可以选择用玻璃填充,因为玻璃的收缩率较低,不会影响注塑过程中发生变形,还有部分场合需要注意齿轮装置的承重性,必须保证注模装置的各项参数达到生产标准。

3、注塑齿轮的检测

注塑齿轮的生产完成还需要经过严格的检测方可出厂,检测通常需要对齿轮的径节、模数、基节、压力角以及其它渐开线参数进行比对,对一个实际加工的零件而言这些参数都是变量,检测时需要设定实际可行的公差,保证产品误差在公差之内。

随着工业和机械行业的材料不断创新,注塑齿轮的发展前景也非常乐观,而只有经过准确设计、注模装置生产、严格检测几个环节,注塑加工齿轮的生产工序才算完成,保证每一道生产步骤的高要求高标准执行,才能够生产出质量可靠的注塑齿轮,让注塑齿轮在各个行业中发挥更精细完美的作用。