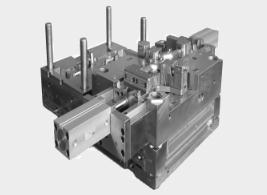

注塑模具加工是模具行业应用较为广泛的一种加工工艺,许多行业都会应用到注塑模具加工,例如日化品行业、汽车行业、电子机械行业等。在进行注塑模具加工时有一些影响模具加工精度的细节要注意,假如没有做到位会直接影响到注塑加工的损耗率,那么一般有哪些因素是会影响损耗率呢?

1、注塑模具的表面光滑度

注塑模具加工过程中,若模具表面的光滑度不够将会直接影响到后续模具制品的表面光洁度,同时也容易导致塑胶成品和模具之间相互粘连,从而影响注塑成品的损耗率,因此在进行注塑模具加工时需要定期检查模具表面的光滑度,务必将其表面细节做到位提高后续产品的合格率。

2、模具排气孔的处理

注塑件加工过程中需要预留排气孔,排气孔的作用是排出熔体加工过程中产生的气体,因为在加工过程中排气孔容易被杂质堵塞进而影响熔体正常排气,熔体气体未及时排出会导致注塑模具加工成品产生大量气泡,工作损坏极大,所以需要定时进行模具排气孔的检查和清理工作,保证注塑成品质量。

3、模具塑料的挤出速度

注塑模具经常需要更换外形,而在更换过程中如果注塑模具正在换产,将会导致塑料损失率增加,所以模具塑料的挤出速度要时刻注意,在更换前把握好挤出速度才能及时停止换产,降低注塑过程中的塑料成本,减低塑料损耗率亦是节省塑料的采购成本。

以上就是对注塑模具加工影响损耗率的三个直接因素,如今注塑类产品随处可见,外观更是多样化和精细化,在进行不同塑料产品的加工过程中,把握好细节才可以保证注塑产品的质量,对影响注塑加工损耗率的因素更需要重点关注,如此才可以生产出更好的注塑件产品,提高注塑件加工企业的效益。