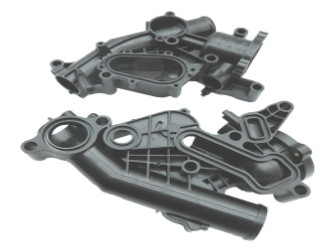

注塑加工是当前重要的生产方式,各种注塑件都是通过这种方式加工生产出来的,已经成为了人们生活当中不可或缺的部分。而在进行注塑加工的过程中,损耗又是不可避免的,通过控制损耗可以有效的降低加工成本,使得厂家利润增加,该项工作的重要性不言而喻。那么,应该如何降低注塑加工损耗呢?可以从哪些方面入手?

一、合理的模具设计

接触过注塑加工行业的朋友都知道,模具在加工环节起到了关键性的作用,如果模具结构设计不合理,则会导致试模次数的增加,而每一次试模都是有损耗的。在试模的时候会造成材料的浪费,以及人力和电力等方面的浪费,一开始就把模具设计得更加合理一些,那么试模过程中的损耗就可以大大降低。

二、工艺控制和模具维护

要想降低注塑加工损耗,除了做好模具设计外,对于加工的工艺也要严格把关,一旦工艺出现问题就会使得废品量和不良率的增加,甚至会导致客户的退货,在这个过程中会产生很多额外的资源损耗。另外,对于模具的日常维护也很重要,正确的维护可以让模具和设备保持良好的性能,延长使用的寿命,从而降低故障问题带来的损耗。

三、做好员工技术培训

当前的注塑的加工行业里,虽然已经有了很多自动设备的存在,但很多环节上依然需要人工进行操作,暂时无法替代。一旦员工技术培训不到位,操作过程中就会出现各种疏漏,造成材料的浪费,以及设备的损坏,还有不良品的增加。只有把员工培训工作做好,这些工作中造成的损耗才会减少。

综上所述,要降低注塑加工损耗需要从多方面入手,包括合理的模具设计,严格的工艺控制,以及专门的员工培训,每一项的都必须要做好才行。

关键词注塑 加工