PPS作为高性能的热塑性工程塑料,拥有极好的热稳定性,化学稳定性和尺寸稳定性,因此PPS注塑模具常用于电子电器、汽车、机械、石油化工等领域中,当然在进行PPS注塑模具的加工成型时,也需要注意一下几个方面的事项。

1. 加工前预处理

PPS在注塑成型加工前需干燥处理,干燥温度控制住150℃左右,干燥时间3-4h,没有完全干燥的PPS在成型时,水分在受热时挥发,水汽聚集在料筒内,在喷嘴处,易发生“流涎”现象,甚至充不满型腔,使制品有银纹、气泡等现象发生。

2. 工艺温度的设定

PPS可用普通螺杆注塑机加工,料筒温度控制在315-360℃之间,喷嘴处温度应略低于均化段温度。为使制品获得良好的尺寸稳定性,控制好模具温度是关键。PPS在135-163℃之间易于结晶,模具温度在135℃以下时,制件为半结晶或非结晶制品。若制品使用温度高于成型温度,则PPS会继续结晶,引起制品收缩;在较低温度的模具内加工成型的制品,若添加填料时,填料容易渗出表面,致使表面粗糙,无光泽。

3. 注射压力

提高注射压力有助于制品成型,然而压力大小与制品结构,浇注系统的形状、尺寸、位置,注射的工艺条件以及PPS填料的性能有关。注塑压力在50-200MPa之间,为了保证制品的力学性能和尺寸精度,使用较高的注射力为佳,特别是形状复杂、薄壁件更应如此。

4. 制品的后处理

由于PPS为半结晶聚合物,PPS注塑模具在成型后,能够缓慢结晶,使制品收缩。要进行热处理,热处理时间与制品厚度成正比,热处理温度在135-163℃之间,在甘油中退火,使PPS充分结晶。

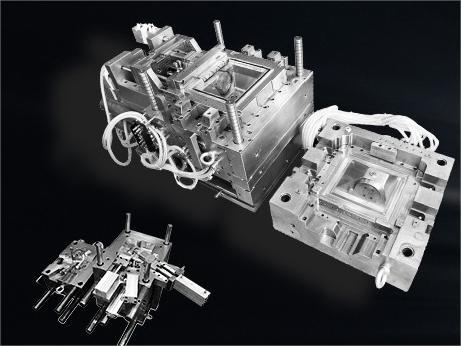

总的来说,由于PPS的加工温度较高且流动性好,因此PPS注塑模具的造型和设计是非常关键的,有需要的朋友要记得选择有实力有信誉的厂家合作,才能获得自己满意的PPS注塑模具产品。